Процесс постоянного улучшения реализует базовый принцип систем менеджмента. Однако очень сложно сформулировать полные четкие требования и свидетельства, которые определяют, что процесс постоянного улучшения в компании по факту реализуется. Например, если это необходимо — сделать в Соглашении по качеству или чек-листе оценки поставщика. Или если компания осуществляет подготовку к аудиту и задумывается, как подтвердить процесс постоянного улучшения в рамках сертификации системы менеджмента.

Рассмотрим в данной статье, какие варианты встречаются на практике, какие ошибки могут быть допущены.

Фрагмент отчета по внутреннему аудиту

Соблюдение инструкций – свидетельство хорошей практики?

В нашем примере аудитор отметил соблюдение инструкции как положительный аспект. Безусловно все познается в сравнении. И если до проведения этой оценки в процессе были отмечены многочисленные нарушения, то соответствие деятельности регламентам инструкции может быть отмечено аудитором как положительная тенденция. Однако ни наличие стандартизованных процессов, ни соблюдение сотрудниками всех регламентов не являются свидетельствами хороших практик, процесса постоянного улучшения. Скорее речь идет об обычной, стандартной деятельности.

Корректирующие действия – это свидетельства процесса постоянного улучшения?

Классическим примером, который часто демонстрируют как свидетельство реализуемых улучшений, являются корректирующие действия. Анализ корневых причин выявленных несоответствий, назначение и проведение корректирующих мероприятий, конечно, являются мерами, способствующими неповторению несоответствий. Однако стандарт ISO 9001 определяет процесс постоянного улучшения более широко, чем только работы с корректирующими действиями, выделяя требования в отдельный раздел.

Почему так? Почему хорошо изученного процесса корректирующих действий недостаточно, чтобы говорить о полноценном процессе постоянного улучшения? Дело в том, что корректирующие действия согласно определению назначаются по подтвержденным несоответствиям, а несоответствия возникают в случае невыполнения требований. Если не существует требования или не выявляются несоответствия, то не возникает и корректирующих действий, соответственно не может быть продемонстрирован процесс постоянного улучшения.

Для того, чтобы перейти на новый уровень результативности, продуктивности, эффективности процесса нужен постоянный анализ и активный поиск идей.

Рассмотрим ниже другие дополнительные или альтернативные методы менеджмента, реализующие процесс постоянного улучшения и их основные риски.

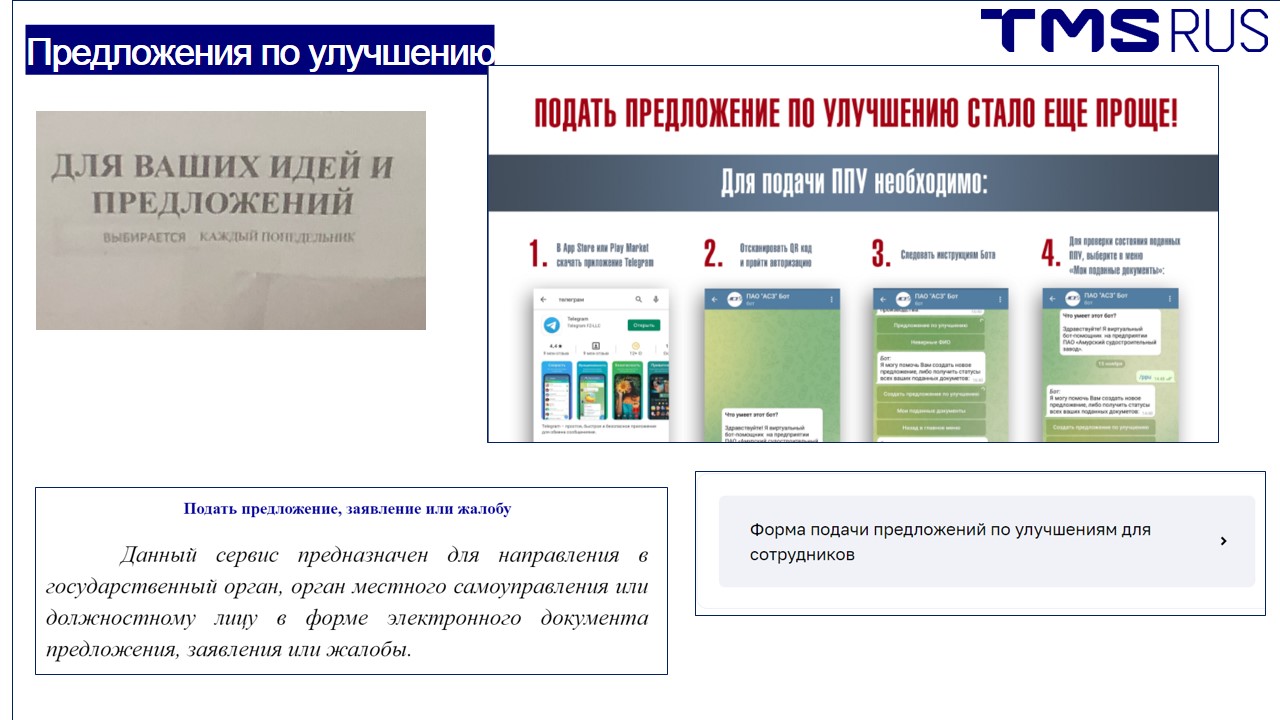

Распространенной практикой является процедура сбора и рассмотрения предложений по улучшению деятельности от всех заинтересованных сторон: сотрудников, клиентов и поставщиков. Определяется регламент, формы заявок, составы экспертных комиссий и основы для принятия или отклонения предложений. Такая практика менеджмента не новая, подача рационализаторских предложений, конкурсы между производственными цехами за лидерство в количестве предложений по улучшению осуществлялись и во времена СССР.

ВНИМАНИЕ! Проблема заключается в том, что эта практика чаще всего не используется сотрудниками. Причин тому много, основные заключаются в том, что умение видеть возможности для улучшения – это редкая компетенция, а желание сообщить о возможном улучшении напрямую обосновано лояльностью и мотивацией сотрудников

Процесс использования «выученных уроков» (lessons learned)

Рекомендуется или даже требуется чаще всего для проектов, разработок новых процессов или продуктов. Идея метода заключается в том, чтобы улучшать последующую деятельность, используя отрицательный и положительный опыт предыдущих проектов. Мнения по выученным урокам активно собираются, документируются в ходе и после проекта разработки. Интерес представляют любые мнения и предложения по изменениям. Это может касаться глобального изменения алгоритма выполнения проекта или мелких вопросов коммуникации в рамках проекта, оформления результатов и др.

На практике можно встретить также аббревиатуру RETEX, которая означает Return of Experience, или возвращение опыта. Это — аналогичный метод менеджмента качества с другим названием.

ВНИМАНИЕ! Основной риск нерезультативности процесса использования lessons learned заключается в том, что сотрудники:

- либо не считают мелкие удачи проекта ценными для документирования, тем самым, «выученные уроки» забываются;

- не считают нужным документировать отрицательные результаты проекта;

- боятся делиться своим опытом, сохранять его в документальной форме, считая, что это делает их ненужными, менее ценными далее для организации-работодателя, тем самым, сохраняют свою уникальность.

Оценки, анализы, аудиты процессов

Оценка процессов способствуют его анализу, нахождению потенциалов для улучшения. А начинается все с методов визуализации. К ним относятся, например: блок-схема, картирование, диаграмма SIPOC, карты потока создания ценности. Эти практики мы используем в обязательном порядке при проведении оценки эффективности процессов (подробнее об услуге: https://tms-cs.ru/ocenka-effektivnosti).

Результатом визуализации являются выводы о самых быстрых /медленных этапах процесса, высоко-/ низкопродуктивных, о задержках, переделках, необоснованных возвратов к принятию решений, ожиданию персонала следующей работы, недостатке или переизбытку персонала и т.д. Выводами всегда становятся мероприятия по улучшению, которые направлены и на качество результатов процесса, и на скорость, и на эффективность.

ВНИМАНИЕ! Основные риски данных методов заключается в 3 факторах:

- в том, что не проводится оценка предложений по формуле «затраты- эффект». Как итог — очень много ресурсов тратится на мероприятия, которые не окупают себя

- сопротивление персонала к переменам. На практике не один раз мы сталкивались с заброшенными проектами в следствие саботажа персонала

- время на улучшение. Ключевые сотрудники должны обладать некоторым объемом свободного времени, чтобы реализовывать процесс постоянного улучшения

Мы также продолжаем акцентировать внимание, что умение анализировать и улучшать деятельность необходимо развивать у сотрудников. Поэтому приглашаем всех к нам в Академию ТМС РУС за новыми знаниями и интересными идеями!

Академия ТМС РУС